O ironie. Het hoogtechnologische 3D-printen brengt design en productie, nadat eeuwen naar schaalvergroting is gestreefd, weer naar hun ambachtelijke oervorm: het bedenken en maken van één voorwerp precies op maat van één gebruiker. Met als proeftuin de medische sector, wijzen Vlaamse bedrijven en ontwerpers wereldwijd de weg in een evolutie die het massamodel van de maakindustrie op zijn kop zet.

3D-printen van Materialise loopt voorop in gepersonaliseerde geneeskunde

Orthopedie zou je de ultieme vorm van design kunnen noemen: een-op-eenmaatwerk voor elke individuele patiënt. De medische wereld maakte de jongste jaren kennis met digitale scanning, computeranalyses en gerobotiseerd frezen in lichtgewicht kunststoffen. Vandaag exploreren orthopedisch chirurgen gretig de mogelijkheden van 3D-printen in titanium en innovatieve kunststoffen.

Stefaan Motte is directeur van de eenheid Clinical Services bij Materialise, de Leuvense leider in additive manufacturing zoals 3D-printen technisch heet. De twee andere grote divisies zijn 3D Printing Software en Industrial Production. Deze laatste omvat zowel de productie van prototypes en kleine series voor industriële klanten als de designerlijnen (.MGX) en consumer goods (i.Materialise) die het bedrijf rechtstreeks voor consumenten print.

“Samen met de orthopedisch chirurgen stellen we de vraag: wie is de mens achter de knie, schouder, schedel? Hoe is zijn levensstijl en wat wil hij na de operatie opnieuw doen: tennissen, fietsen, golfen, tuinieren, …? Dan kom je tot een gepersonaliseerde geneeskunde. Die omvat enerzijds de medische planning op maat van de pathologie en levensstijl van de patiënt. Anderzijds gaat het om het bepalen van de meest geschikte implantaten (lichaamsvervangende stukken) en instrumenten (operatiehulpstukken die niet in het lichaam van de patiënt blijven). Kies je voor standaardoplossingen – al dan niet aanpasbaar – of creëer je meteen iets op individuele maat? Chirurgen zijn per definitie creatieve mensen die om zich heen kijken naar nieuwe mogelijkheden.”

“Sinds Materialise 24 jaar geleden startte, is het medische domein al lang geen kleine niche meer: in 2013 maakten wij niet minder dan 146 000 stukken op maat. De manier waarop chirurgen werken, evolueerde sterk. Vroeger bereidden ze een operatie voor op basis van tweedimensionale röntgenfoto’s en werkten ze hun strategie bij volgens wat ze ‘op de tafel’ constateerden. Nu kunnen ze door de digitale, driedimensionale beeldverwerking en planning hun strategie preoperatief vertalen naar op maat gemaakte instrumenten en implantaten. Of ze kunnen beter kiezen uit de beschikbare standaardimplantaten.”

Hoe evolueerden de materialen voor medische toepassingen?

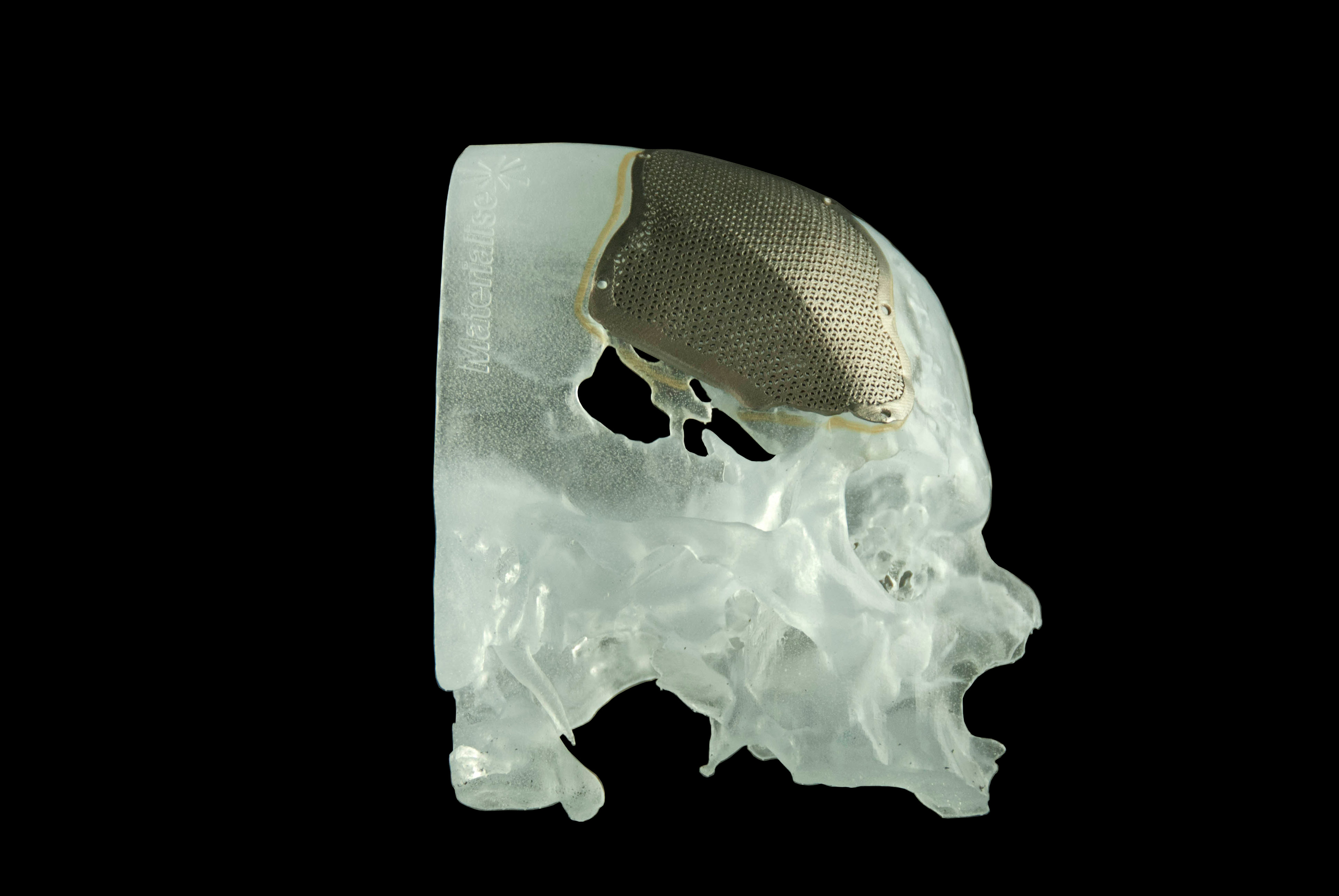

Stefaan Motte: “In de eerste plaats gebruiken we voor de instrumenten biocompatibele plastics. Een chirurg bepaalt preoperatief waar hij wil snijden, boren en implantaten plaatsen. Op basis van die strategie maken wij een mal die perfect op het bot past en waarin we op voorhand exact de gewenste boorgaten en zaagsneden aanbrengen. Het soort plastic is afhankelijk van de applicatie. We kiezen bijvoorbeeld een transparante kunststof wanneer een mal over de tanden moet passen of wanneer de chirurg de boven- en onderkaak moet positioneren. In andere gevallen verlangt de chirurg een model dat de anatomie en pathologie van de patiënt én de gekozen oplossing weergeeft. In dat geval printen we bijvoorbeeld een transparante replica van de schedel met ingekleurde zones waar zich een tumor bevindt, waar zenuwbanen lopen, welke gedeelten weg te nemen zijn, waar welke implantaten moeten komen, enzovoort.

Daarnaast maken we in flexibele kunststoffen modellen waarop hartchirurgen complexe, levensbedreigende operaties inoefenen. We printen dan de exacte situatie die de chirurg bij de patiënt zal aantreffen. Die materialen geven hem bij de proefoperatie het gevoel dat hij in echt menselijk weefsel snijdt. De methode vervangt ook het traditionele oefenen op donorlichamen voor studenten geneeskunde. Bijzonder is dat je er ook problematische harten mee kunt repliceren.

Voor de implantaten, die vaak voor tientallen jaren in het menselijk lichaam blijven, worden zowel kunststoffen als het metaal titanium gebruikt. Met titaniumpoeder kun je een implantaat perfect op maat printen, niet alleen qua vorm maar ook qua imitatie van de eigenschappen van het menselijke bot. Dat in tegenstelling tot bijvoorbeeld een gewone metalen plaat in je hoofd die kan opwarmen in de zon, afkoelen in de winter en de gewichtsbalans verstoort. Met 3D-printen kun je complexe, fijnmazige, gedetailleerde structuren ontwerpen die met traditioneel spuitgieten of klassiek frezen onmogelijk zijn. Bijvoorbeeld poreuze structuren die weloverwogen botingroei toelaten.

Een laatste type materialen zijn de resorbeerbare stoffen die na verloop van tijd door het menselijk lichaam worden afgebroken. Dat lijkt nog toekomstmuziek, maar er is al een toepassing bekend bij een Amerikaanse baby die in zijn luchtpijp een stuk kraakbeen tekort kwam. Hij werd geholpen met een 3D-geprint stuk dat zal oplossen tegen de tijd dat het kind zelf kraakbeen kan aanmaken.

Staat binnenkort in elk dokterskabinet een 3D-printer?

Stefaan Motte: Elk medisch instrument of implantaat op maat en van hoge kwaliteit vergt heel wat complexe kennis en kunde. Patiënten kunnen opnieuw een normaal leven leiden door de combinatie van chirurgen, creatief design en onze realisatiekracht inzake 3D-printing. Zoiets rolt niet zomaar uit de printer. Daarnaast speelt het schaalvoordeel. Sommige hospitalen schaffen zelf een printer aan, maar dat is niet vanzelfsprekend. De meeste stukken worden bij ons geprint en ontstaan in nauw partnership tussen de chirurgen, die focussen op de klinische oplossing, en onze ingenieurs, die alle beschikbare engineering-, design-, modellering-, en vervaardigingmagie ter beschikking stellen.

3D-kracht voor designers

In 3D-printen doet België het internationaal bijzonder goed. Naast Materialise behoren ook die andere KU Leuven spin-off Layerwise en het Limburgse Melotte tot de wereldtop. Bovendien hebben ze alle drie oog voor design én designers.

Materialise ondersteunt individuele ontwerpers met de printing service en community i.materialise. Daarnaast richtte het een eigen designafdeling .MGX by Materialise op. Die doet voor haar collecties verlichting, interieur en modeaccessoires een beroep op internationale grote namen als Maxime Szyf, Elvis Pompilio, Xavier Lust, Patrick Jouin en Niccolò Casas.

Specialist in metalen onderdelen Melotte kwam begin dit jaar in het nieuws (zie Kwintessens 2014-1) met een 3D-geprinte titanium bril in samenwerking met Patrick Hoet. De ontwerper kan met deze techniek telkens een nieuwe bril creëren die perfect op het gezicht van de drager past. Waar in de klassieke productie van brillen elk model en elke maat eigen tooling nodig heeft, volstaat één 3D-file om om het even welke unieke bril te printen. Hoet kan zelfs elke bril personaliseren met de naam van de drager.

Ook Layerwise specialiseert zich in 3D-printen van metaal, met name voor de lucht- en ruimtevaart, de industrie en medische sectoren. Een opvallende realisatie was ’s werelds eerste volledig 3D-geprinte metalen onderkaakprothese.

Zal 3D-printen business maken of kraken?

De verspreiding en democratisering van 3D-printen plaatst het businessmodel van de hele maakindustrie voor dezelfde uitdaging als eerder de audiovisuele sector. Muziek en films werden via het internet snel en goedkoop – tot zelfs gratis – beschikbaar, al dan niet legaal of illegaal. 3D-prints gaan dezelfde weg op. Het wordt mogelijk om designs en blauwdrukken te downloaden – alweer legaal of illegaal – en vervolgens in een zelf gekozen materiaal te produceren.

De Britse internetadviseur Nicolas Lovell geeft in zijn boek The Curve als voorbeeld de fameuze citruspers van Alessi. Het 3D-drukbare design is te verkrijgen op Thingiverse, een community opgezet door MakerBot, een Amerikaanse fabrikant van ‘tafelmodel’-3D-printers. Op Thingiverse zijn ruim 100 000 ‘dingen’ virtueel beschikbaar en worden mensen uitgenodigd om er zo veel mogelijk toe te voegen. Het platform gaat er prat op de instapdrempel bijzonder laag te houden en daarmee het grootste ter wereld te zijn. Andere grote 3D-printing communities komen voornamelijk uit de VS, zoals Shapeways, SoliForum, LulzBot (opgezet door de gelijknamige hardwarefabrikant), 3D Printerhub en het specifieke 3D-luik van het veelzijdige forum Reddit. België, en bij uitbreiding Europa, kent een vrij omvangrijke lokale community onder de koepel van het Nederlandse 3D Hubs.

Als 3D-printen zich doorzet, zullen maakbedrijven in alle sectoren het verschil moeten maken met exclusieve materialen of door extreem te customizen, wat een doorgedreven vakkennis vraagt. Dat wordt een meervoudige economische evenwichtsoefening. Ga je het product nog aanbieden in materialen – en zo ja in welke – of alleen als printfile? En waar leg je de accenten in seriegrootte: op unieke ontwerpen of uitvoeringen, op kleine series, op massaproductie?

3D-printen kan de visuele vormgeving op maat nog verder doordrijven. “Tegenwoordig wordt van alles 3D-geprint in diverse materialen: maquettes in kunststof, gerechten in chocolade, complete huizen in beton, je kunt het zo gek niet bedenken. Ook ik printte al onderdelen van machines met behulp van een bestand van de fabrikant. 3D-printen kan het businessmodel van wie actief is in individueel design op maat alleen maar versterken. Ik zie de toekomst hoopvol tegemoet”, getuigt een ontwerper uit de orthopedische sector die anoniem wenst te blijven.

Open design op maat van diabetici

Het project Design op Maat ontwikkelt drie persoonlijke prototypes van tools voor drie individuele diabetici. De stand van zaken werd getoond op Conflict & Design, de jongste Triënnale voor Vormgeving in Genk. Het project verkent sinds twee jaar de mogelijkheden van een Fabrication Lab (FabLab Genk) en open design voor de ontwikkeling van ‘gereedschappen’ voor zelfhulp bij diabetes type 1. Het gaat om houders voor een glucometer, een prikpen, een jurk om makkelijker insuline toe te dienen en een modulaire toolbox.

“Het project resulteert in drie zeer persoonlijke prototypes voor drie participanten. De prototypes bieden telkens een antwoord op een probleem, vraag of bepaalde situatie die relevant is voor de betrokken participant”, vertelt onderzoekster Katrien Dreessen. “Deze prototypes worden tijdens het project ‘herwerkt’ voor anderen. Dat houdt in dat ze aangepast worden zodat ze ook relevant zijn voor anderen met een vergelijkbaar probleem, situatie of vraag.” De 3D-printfiles van de prototypes zijn ‘open design’: ze kunnen worden gedownload en afgedrukt in een FabLab.

Design op Maat is een onderzoeksproject van de multidisciplinaire onderzoeksgroep Social Spaces van de Media, Arts & Design Faculty in Genk, iMinds en KU Leuven. Het project kende een intense samenwerking met FabLab Genk, dat computergestuurde machines en een werkplaats ter beschikking stelt om de individuele ontwerpen te realiseren. Social Spaces creëert sociale, participatieve ontwerpen met zowel digitale als fysieke elementen. De onderzoekers richten zich daarbij op groepen die in de maatschappij minder vaak aan bod komen.

Het project Design op Maat startte op 1 oktober 2012 en loopt tot maart 2015. Katrien Dreessen: “We bekijken de mogelijkheden voor een vervolg om de herwerking voor andere gebruikers te stimuleren, aansluitend op het doctoraatsproject van teamlid Danny Leen. Dat traject gaat specifiek kijken naar de mogelijkheden van paramedisch design voor de ontwikkeling van tools voor personen met een chronische aandoening. Ontwerpen die niet enkel een persoonlijke oplossing voor één persoon kunnen bieden, maar die dynamisch genoeg zijn zodat personen door het instellen van parameters een uniek design kunnen genereren binnen de vooropgestelde grenzen van de designer.”

Tekst: Roel Jacobus

Artikel uit Kwintessens, het design- en modeblad van Design Vlaanderen i.s.m. Flanders Fashion Institute.

In samenwerking met Design Vlaanderen.